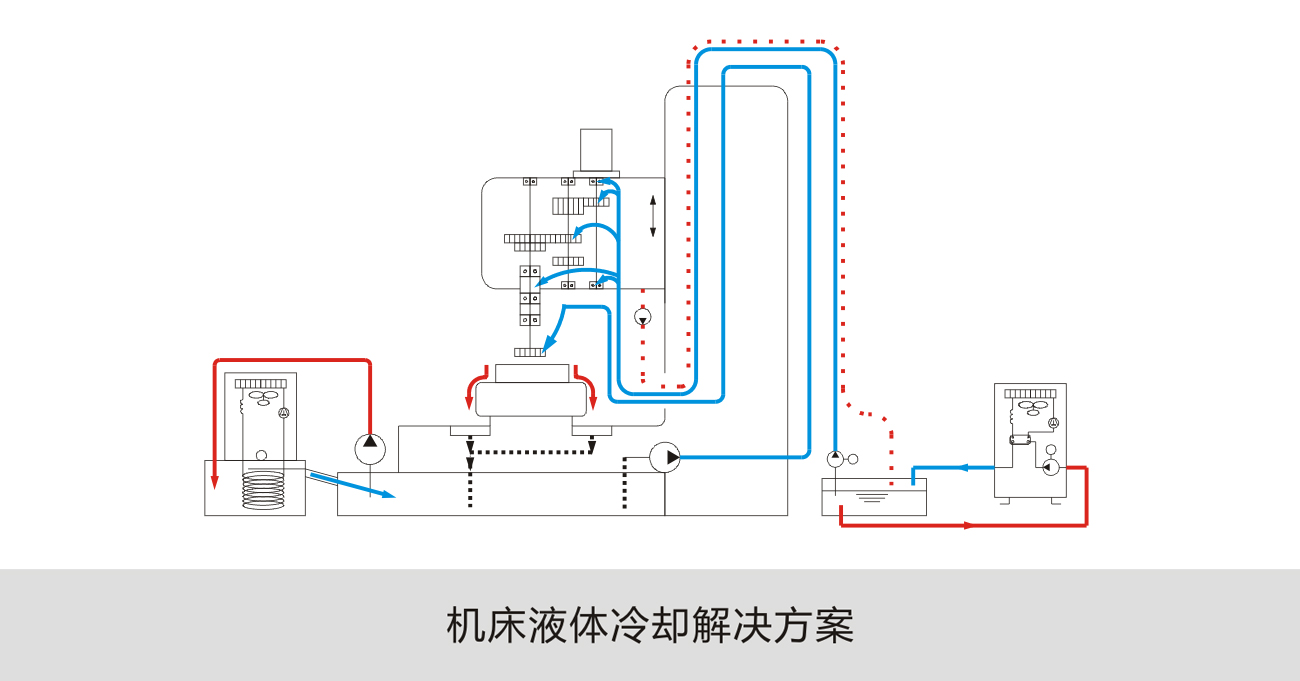

随着機床高速高精度的技術發展,熱問題已成爲影響機床特性的重要因素。随着數控機床整機及零部件設計、制造、裝配和材料等相關技術的不斷進步,幾何誤差、刀具磨損、伺服等誤差在數控機床整體誤差中所占的比例逐漸減小。在高速高精度極端加工條件下,熱變形日益成爲影響機床加工精度的重要因素。先進的冷卻系統是提高機床熱精度的一個重要手段。冷卻系統的設計主要包括高效的冷卻結構設計、高效冷卻介質的選擇和自适應的冷卻控制系統。一般由于機床的發熱源處在不同的部位,是一個不均衡體,因此,都是根據不同的工作狀态,對主要發熱的關鍵零部件進行冷卻。迪威特作爲一家專業的機床冷卻方案供應商,20年來爲國内外用戶提供了數萬台不同類型的冷卻設備。

主軸冷卻:

高速、精密數控機床主軸系統多采用電主軸,高速電主軸的電機内置、外殼封閉,使得電機和軸承産生的大量熱量,且軸承的發熱量随主軸轉速的升高而增加,導緻主軸和軸承均産生變形。因此,控制溫升、減小電主軸熱膨脹是電主軸的主要問題 。根據冷卻需要采用珠海迪威特帶泵帶箱型液體冷卻機,主軸産生的熱量及時通過循環液帶走,可以爲主軸高速高精密運行提供可靠的保障。

高速切削刀具冷卻:

高速切削時的切削速度是傳統切削速度的5~ 10倍,主軸轉速高達萬轉甚至十萬轉每分鍾,切削效率高,且切削力降低,适合加工精密零件。但高速切削會産生大量切削熱,會影響刀具壽命和加工精度。在刀具冷卻技術方面,目前多數采用帶冷卻液通道的刀具。在冷卻液方面,水基液的冷卻效果良好。冷卻液的冷卻需要采用珠海迪威特CLY系列切削液專用冷卻機,保證切削液溫度的穩定。

進給系統冷卻:

滾珠絲杠副處于進給系統傳動鏈的末級,起到精密傳動和定位的作用,是數控機床和加工中心的關鍵部件,它的傳動誤差将直接影響到機床的定位精度。在滾珠絲杠高速化後,由于存在滾珠之間、滾珠與滾道以及兩端支撐軸承和驅動電動機多處摩擦作用,滾珠絲杠溫升不可避免。而且滾珠絲杠爲細長件,溫升會降低絲杠的軸向剛度并造成絲杠熱伸長,影響定位精度。

導軌發熱使導軌産生膨脹變長和微翹等變形,這将直接導緻機床加工刀具分支的扭轉和傾斜,從而影響加工精度。導軌表面使用潤滑脂(油)進行潤滑和冷卻。

進給系統機床一般都自配有油箱和油泵,則選擇珠海迪威特不帶泵不帶油箱的液體冷卻。